10 factores importantes a tener en cuenta al seleccionar un sensor o dispositivo IoT

2024-06-26

El mundo de la tecnología avanza rápidamente y uno de los desarrollos más transformadores es el Internet de las Cosas (IoT). Las aplicaciones de IoT abarcan diversas industrias, desde hogares y ciudades inteligentes hasta agricultura de precisión y automatización industrial. En el núcleo de cualquier implementación de IoT se encuentran los sensores y los dispositivos IoT. Estos componentes recopilan datos esenciales, lo que permite que los sistemas IoT funcionen sin problemas.

En esta publicación de blog, profundizaremos en la importancia de seleccionar un sensor o dispositivos IoT para su proyecto. Tomar decisiones informadas es fundamental para el éxito de cualquier empresa de IoT. Exploraremos diez factores esenciales que los ingenieros y entusiastas de IoT deben considerar al elegir sensores. Estos factores le ayudarán a tomar decisiones acertadas, asegurando que su proyecto de IoT no solo sea funcional, sino también eficiente, confiable y rentable.

Entendiendo los Sensores IoT

Antes de adentrarnos en los factores a considerar al seleccionar un sensor para aplicaciones de IoT, es crucial comprender el papel de los sensores IoT y su diversidad.Los sensores IoT son dispositivos que detectan y miden propiedades físicas como la temperatura, la presión, el movimiento, la luz o las condiciones ambientales. Son los ojos y oídos de los sistemas IoT, capturando datos que impulsan la toma de decisiones y la automatización.

Los sensores IoT vienen en varios tipos, cada uno adecuado para aplicaciones específicas. Por ejemplo, los sensores de temperatura se utilizan comúnmente en sistemas de control de clima, mientras que los sensores de movimiento son vitales para la seguridad y la automatización. La importancia de comprender estas diferencias radica en que tomar la decisión correcta puede impactar significativamente el rendimiento de su solución IoT.

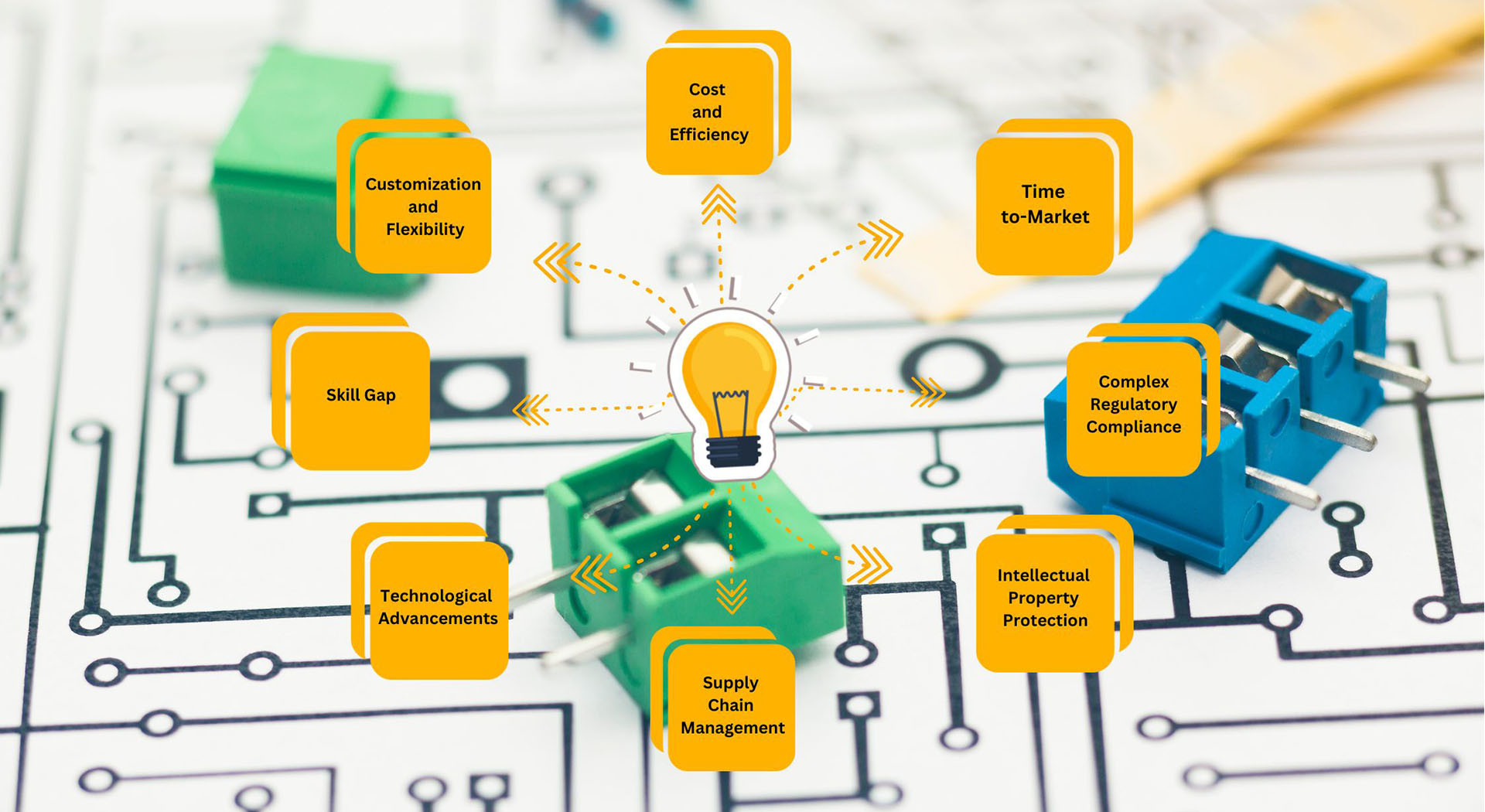

10 Factores Importantes a Considerar al Seleccionar un Sensor o Dispositivo IoT

Factor 1: Tipo de Sensor

El primer factor a considerar al seleccionar un sensor para su proyecto es el tipo de sensor que mejor se adapta a su aplicación. Las diferentes aplicaciones de IoT requieren varios tipos de sensores, cada uno diseñado para sobresalir en un área particular. Aquí exploraremos los tipos de sensores más comunes y sus respectivas aplicaciones.

Sensores de Temperatura: Estos sensores miden la temperatura y se utilizan en sistemas de control de clima, estaciones meteorológicas y gestión de cadena de frío.

Sensores de Presión: Los sensores de presión son vitales en aplicaciones como la automatización industrial, sistemas de monitoreo de presión de neumáticos y pronósticos meteorológicos.

Sensores de Movimiento: Los sensores de movimiento detectan movimiento y se utilizan para seguridad, control de iluminación y detección de ocupación.

Sensores de Luz: Los sensores de luz miden la intensidad de la luz y son esenciales en el control de brillo de pantallas, iluminación de calles y fotografía.

Sensores Ambientales: Estos sensores monitorean parámetros ambientales como la humedad, la calidad del aire y los niveles de radiación, lo que los hace invaluables en ciudades inteligentes y monitoreo ambiental.

Hacer coincidir el tipo de sensor con su aplicación IoT específica es crucial para garantizar que su proyecto funcione de manera óptima.

Factor 2: Precisión del Sensor

La precisión del sensor es uno de los factores primordiales al seleccionar un sensor para un proyecto de IoT. La precisión de los datos del sensor es fundamental para garantizar la confiabilidad y efectividad de todo el sistema. Ya sea que el proyecto implique el monitoreo de condiciones ambientales, el seguimiento de activos o la medición del consumo de energía, las mediciones precisas y exactas del sensor son imperativas para un análisis de datos significativo y una toma de decisiones informada.

Los datos precisos del sensor sirven como base sobre la cual se construyen información procesable. El valor de los proyectos de IoT radica en su capacidad para recopilar y procesar datos para obtener información que pueda impulsar mejoras y eficiencias. Los datos inexactos del sensor pueden llevar a conclusiones incorrectas y acciones equivocadas, lo que podría hacer que todo el proyecto de IoT sea ineficaz.

Para seleccionar sensores con el nivel de precisión adecuado, los ingenieros deben comprender cómo evaluar y comparar las métricas de precisión del sensor. Las hojas de datos del sensor proporcionan especificaciones como resolución, precisión, tasas de error y métodos de calibración. Los ingenieros deben interpretar estas métricas para evaluar la precisión del sensor de manera efectiva.

La calibración juega un papel importante en el logro y mantenimiento de la precisión del sensor. La calibración implica el proceso de ajustar y afinar los sensores para garantizar que sus mediciones sean lo más precisas posible. Esto se puede realizar durante el proceso de fabricación del sensor o en el sitio en el campo. En algunos casos, también se pueden emplear técnicas de compensación para mitigar imprecisiones y deriva en las mediciones del sensor, lo que permite una precisión continua incluso en condiciones cambiantes.

Las aplicaciones varían en cuanto a los requisitos de precisión para los datos del sensor. Algunas aplicaciones, como los dispositivos médicos o los sistemas aeroespaciales, exigen una precisión extremadamente alta. En contraste, otras aplicaciones, como el monitoreo de la temperatura ambiente, pueden tolerar una menor precisión. Los ingenieros deben sopesar las necesidades específicas de precisión de sus proyectos de IoT frente a los costos asociados de los sensores de mayor precisión.

Mantener la precisión del sensor a lo largo del tiempo puede ser un desafío, ya que varios factores pueden afectar el rendimiento del sensor. Las condiciones ambientales, el envejecimiento y las interferencias externas pueden introducir imprecisiones. Los ingenieros deben considerar estos desafíos y desarrollar estrategias para mantener la precisión durante la vida útil operativa del sensor.

El costo es otro factor crítico al abordar la precisión del sensor. Los sensores de alta precisión a menudo vienen con un precio más alto. Los ingenieros deben equilibrar cuidadosamente sus restricciones presupuestarias con los requisitos de precisión de sus proyectos de IoT. Esto significa tomar decisiones informadas sobre el nivel de precisión necesario para lograr los objetivos del proyecto sin gastar de más en tecnología de sensores.

Factor 3: Consumo de Energía

Los sensores IoT a menudo se implementan en dispositivos remotos o alimentados por batería. Como tales, el consumo de energía es un factor crítico a considerar al seleccionar un sensor para su proyecto. Un alto consumo de energía puede llevar a reemplazos frecuentes de baterías, mayores costos de mantenimiento y posibles tiempos de inactividad.

Es esencial seleccionar sensores que sean eficientes en el consumo de energía y optimizados para un bajo consumo de energía. Los sensores de bajo consumo extienden la vida útil de los dispositivos IoT que funcionan con baterías y reducen el costo operativo general. Los ingenieros pueden elegir entre una amplia gama de sensores diseñados específicamente para un bajo consumo de energía, lo que los hace adecuados para implementaciones autónomas a largo plazo.

Factor 4: Opciones de Conectividad

Los sensores IoT son componentes integrales de sistemas interconectados, y sus opciones de conectividad juegan un papel fundamental en la transmisión de datos. La elección de la solución de conectividad adecuada depende de varios factores, incluida la distancia sobre la cual se deben transmitir los datos, la cantidad de datos y la eficiencia energética.

Hay varias opciones de conectividad disponibles, cada una con sus ventajas y limitaciones:

Wi-Fi: Wi-Fi ofrece transmisión de datos de alta velocidad pero consume más energía. Es adecuado para aplicaciones con fácil acceso a fuentes de energía.

Bluetooth: Bluetooth es ideal para comunicaciones de corto alcance y se usa comúnmente en dispositivos portátiles y aplicaciones de hogar inteligente.

Celular: La conectividad celular proporciona una amplia cobertura pero requiere más energía y es adecuada para aplicaciones con dispositivos remotos o móviles.

LPWAN (Red de Área Amplia de Baja Potencia): Las tecnologías LPWAN como LoRa y Sigfox están diseñadas para comunicación de largo alcance y baja potencia, lo que las hace adecuadas para aplicaciones con bajos presupuestos de energía.

La selección de la opción de conectividad correcta depende de los requisitos específicos de su proyecto de IoT.

Factor 5: Tasa de Datos y Rendimiento

La cantidad de datos generados y transmitidos por los sensores IoT varía ampliamente entre las aplicaciones. Algunos sistemas IoT requieren altas tasas de datos, mientras que otros operan con un rendimiento de datos mínimo. Comprender los requisitos de datos de su proyecto es vital al elegir sensores.

Las aplicaciones de IoT como la transmisión de video y el monitoreo en tiempo real exigen altas tasas de datos. En contraste, aplicaciones como el monitoreo ambiental o el seguimiento de activos pueden requerir un menor rendimiento de datos. Seleccionar un sensor para su proyecto con las capacidades de tasa de datos apropiadas garantiza que su sistema IoT maneje eficientemente la transmisión y el procesamiento de datos.

Factor 6: Consideraciones Ambientales

Las condiciones ambientales tienen un impacto significativo en la selección de sensores. Los proyectos de IoT se pueden implementar en diversos entornos, desde entornos interiores controlados hasta condiciones exteriores adversas o instalaciones industriales. Es crucial seleccionar un sensor que pueda soportar y funcionar de manera óptima en el entorno previsto.

Discutiremos el impacto de los factores ambientales en la selección de sensores y proporcionaremos orientación sobre la elección de sensores que puedan soportar y entregar datos confiables en condiciones desafiantes.

Factor 7: Costo

Una de las principales preocupaciones al seleccionar un sensor para proyectos de IoT es el costo. Equilibrar la calidad del sensor con las restricciones presupuestarias es esencial. En esta sección, profundizaremos en estrategias para identificar opciones de sensores rentables sin comprometer las funcionalidades esenciales.

Discutiendo los factores que influyen en el costo de los sensores, incluido el tipo de sensor, la precisión y las características adicionales. Ofreciendo información sobre cómo se pueden evaluar estos factores para tomar decisiones rentables.

Destacando la importancia de comparar diferentes proveedores de sensores y sus precios. Ofreciendo consejos sobre cómo investigar proveedores de confianza y tomar decisiones informadas basadas en el costo y el rendimiento del sensor.

Factor 8: Fuente de Alimentación

Explorando las diversas opciones de fuente de alimentación para sensores IoT. Esta sección cubrirá los aspectos esenciales de la alimentación de sensores, incluida la vida útil de la batería, la recolección de energía y las fuentes de alimentación externas. Los lectores obtendrán información sobre las compensaciones asociadas con cada opción de fuente de alimentación.

Discutiendo la importancia de la vida útil de la batería en los dispositivos sensores IoT. Proporcionando recomendaciones sobre la selección de un sensor que ofrezca un equilibrio entre el consumo de energía y la vida útil extendida de la batería. Esta sección también cubrirá consejos para conservar energía al usar sensores alimentados por batería.

Presentando a los lectores tecnologías de recolección de energía, como las células solares y la recolección de energía cinética. Discutiremos el potencial de la recolección de energía para alimentar sensores de manera eficiente y su impacto en la selección de sensores.

Factor 9: Calibración y Mantenimiento del Sensor

La calibración del sensor es un factor crítico para garantizar la recopilación precisa de datos. Esta sección enfatizará la importancia de la calibración para mantener la precisión y confiabilidad del sensor. Explicaremos el proceso de calibración y cómo afecta la calidad de los datos.

Los lectores aprenderán la importancia del mantenimiento del sensor para garantizar la funcionalidad a largo plazo. Proporcionando consejos prácticos y mejores prácticas para mantener los sensores, incluidos controles regulares, limpieza y programas de calibración. Discutiremos cómo el mantenimiento adecuado contribuye a la longevidad de los dispositivos sensores IoT.

Presentando a los lectores las herramientas y recursos disponibles para la calibración y el mantenimiento de sensores. Explicando cómo estas herramientas pueden ayudar a los ingenieros y usuarios a garantizar que los sensores funcionen de manera óptima durante su vida útil.

Factor 10: Integración del Sensor

El décimo factor, la integración del sensor, es crucial para la implementación exitosa de dispositivos IoT. Implica las estrategias y consideraciones para incorporar sin problemas los sensores en los dispositivos IoT, asegurando la compatibilidad con microcontroladores y gestionando el aspecto del procesamiento de datos.

Esta sección explorará varias estrategias para integrar sensores en dispositivos IoT. Discutirá consideraciones como la ubicación física, las interfaces de conexión y los protocolos de comunicación. Los lectores obtendrán información sobre cómo la elección de los métodos de integración puede afectar el rendimiento y la funcionalidad general de los sistemas IoT.

Discutiendo la importancia de garantizar la compatibilidad entre los sensores seleccionados y los microcontroladores o unidades de procesamiento utilizados en los dispositivos IoT. Los lectores aprenderán a identificar sensores que puedan comunicarse de manera efectiva con microcontroladores específicos, minimizando los desafíos de integración.

Explorando el aspecto del procesamiento de datos de la integración de sensores, incluida la recopilación, transmisión y almacenamiento de datos. Discutiendo el papel de las plataformas IoT y los sistemas de gestión de datos en el manejo de la información generada por los sensores. Proporcionando consejos sobre la selección de un sensor que se alinee con las capacidades de procesamiento de datos del ecosistema IoT.

Destacando la importancia de probar y validar los sistemas de sensores integrados. Los lectores obtendrán información sobre los procedimientos y protocolos de prueba necesarios para garantizar que los sensores integrados funcionen según lo previsto. Esta sección enfatizará el papel de las pruebas en la identificación y resolución de problemas de integración.

Abordando la escalabilidad de la integración de sensores para acomodar futuras expansiones o actualizaciones en proyectos de IoT. Discutiendo el concepto de preparar los dispositivos IoT para el futuro seleccionando un sensor que pueda adaptarse a la tecnología y los requisitos de aplicación en evolución.

El Papel del Diseño de PCB en la Integración de Sensores

Importancia del Diseño de PCB

Destacando el papel del diseño de PCB (Placa de Circuito Impreso) en la integración de sensores IoT. Un diseño de PCB efectivo garantiza que los sensores se incorporen sin problemas en sus dispositivos IoT, facilitando la recopilación precisa de datos y una comunicación eficiente.

Optimización del Diseño de PCB

Discutiendo cómo un diseño de PCB bien estructurado puede mejorar el rendimiento del sensor y minimizar la interferencia. Proporcionando información sobre las mejores prácticas para el diseño de PCB para acomodar sensores manteniendo la integridad de la señal.

Miniaturización de Dispositivos IoT

Explorando cómo el diseño de PCB juega un papel crucial en los dispositivos IoT compactos, asegurando que los sensores se coloquen de manera óptima para un uso eficiente del espacio. Discutiendo cómo la miniaturización afecta la selección y colocación de sensores.

Consideraciones de Fabricación de PCB

Abordando las consideraciones al seleccionar un fabricante de PCB para sus dispositivos IoT. Factores como la calidad, el costo y los plazos de entrega pueden afectar la integración del sensor.

Conclusión

Al concluir esta publicación de blog, resumiremos los puntos clave de los diez factores a considerar al seleccionar un sensor o dispositivos IoT. Reforzaremos la importancia de una selección de sensores informada para garantizar el éxito de su proyecto de IoT. Finalmente, abordaremos el prometedor futuro del IoT y el papel fundamental que seguirán desempeñando los sensores en la configuración de ese futuro.

Manténgase atento a la publicación completa del blog, donde exploraremos cada uno de estos factores con mayor detalle, brindando a los ingenieros y entusiastas de IoT información valiosa sobre el arte de seleccionar los sensores adecuados para sus proyectos.

Visión más

La excelencia de la garantía de calidad: los secretos de la fabricación de PCB de alta calidad

2024-06-26

Las placas de circuito impreso (PCB) son la columna vertebral de innumerables dispositivos que usamos a diario. Desde teléfonos inteligentes hasta maquinaria industrial, las PCB son el conducto de conexión eléctrica esencial. Sin embargo, la eficiencia y la fiabilidad de estos dispositivos dependen en gran medida de la calidad de la fabricación de PCB.

El control de calidad (QA) no es solo un paso en el proceso; es un compromiso con la excelencia que impregna todos los aspectos de la producción. En este blog, profundizaremos en el papel fundamental del QA en la fabricación de PCB, explorando los nueve secretos principales que garantizan la producción de PCB de alta calidad. Desde la optimización del diseño de la placa de circuito hasta la colaboración en equipo, cada elemento juega un papel crucial para lograr la excelencia en la fabricación de PCB.

Comprender la importancia del control de calidad

El control de calidad en la fabricación de PCB no es simplemente una casilla de verificación; es un principio fundamental que sustenta todo el proceso. Garantizar PCB de alta calidad mejora la fiabilidad del producto y reduce la probabilidad de costosas retiradas y reparaciones, salvaguardando la reputación y los ingresos.

Un sistema de QA sólido abarca normas estrictas, pruebas meticulosas y resolución proactiva de problemas. Implica cada etapa de fabricación, desde el diseño de la disposición de la PCB hasta la inspección final, fomentando una cultura de excelencia y responsabilidad.

Los 9 secretos principales para fabricar PCB de alta calidad

1. Comprensión de la optimización del diseño y DFM

El camino hacia PCB de alta calidad comienza con un diseño de disposición de PCB meticuloso. Los principios de Diseño para la Fabricación (DFM) deben integrarse para agilizar el proceso de fabricación y minimizar los errores potenciales.

Esto implica optimizar la colocación de componentes, el enrutamiento de trazas y garantizar un espacio libre y una separación adecuados. La disposición de la PCB no se trata solo de organizar componentes. Se trata de crear un diseño eficiente y fabricable que maximice el rendimiento y la fiabilidad.

Hablar de enrutamiento de trazas es crucial para optimizar la disposición de la PCB. El enrutamiento eficiente implica establecer vías claras para las señales eléctricas al tiempo que se minimiza la interferencia de la señal y se garantiza la integridad de la señal. Una atención cuidadosa al enrutamiento puede ayudar a reducir los retrasos de la señal, mejorar la calidad de la señal y mejorar el rendimiento general del sistema.

2. Elección del proveedor adecuado

Seleccionar un fabricante de PCB fiable es primordial. Busque proveedores con un historial probado de calidad y fiabilidad. Considere factores como las capacidades de fabricación, el cumplimiento de las normas de la industria y los comentarios de los clientes. Colaborar con un socio de confianza garantiza la coherencia y la excelencia en cada lote de PCB.

Un proveedor fiable no es solo un proveedor, sino un socio estratégico invertido en su éxito. Aparte de los proveedores de PCB, los proveedores de componentes son cruciales para la calidad final del producto de ensamblaje de PCB.

Preste mucha atención a los comentarios y reseñas de los clientes al evaluar a los proveedores potenciales. Las ideas de otros clientes pueden proporcionar información valiosa sobre la fiabilidad, la capacidad de respuesta y la satisfacción general del cliente del proveedor.

Busque testimonios y estudios de casos que destaquen la capacidad del proveedor para cumplir los plazos, abordar las preocupaciones de manera oportuna y mantener una comunicación abierta durante toda la fabricación.

3. Colocación de componentes y alineación ideal

La colocación de componentes y la alineación ideal no son meros pasos procesales en el proceso de fabricación; son pilares fundamentales sobre los que descansa toda la funcionalidad y fiabilidad de los sistemas electrónicos. Este aspecto crítico de la ingeniería exige una atención meticulosa al detalle y una comprensión de la intrincada interacción entre los componentes.

En el ámbito del diseño de disposición de PCB, lograr una colocación precisa de los componentes es un elemento clave para un rendimiento óptimo y una fiabilidad inquebrantable. Es como orquestar una sinfonía, donde cada instrumento debe colocarse con precisión para armonizar a la perfección y producir una melodía impecable. Del mismo modo, en la electrónica, cada componente debe encontrar su lugar correcto en el diseño de la PCB (placa de circuito impreso) para garantizar un funcionamiento sin problemas y una funcionalidad eficiente.

4. Mantener la temperatura y el tiempo de soldadura bajo control

La soldadura es un proceso crítico que exige precisión y control. Mantener la temperatura y la duración de soldadura correctas es esencial para prevenir defectos como juntas frías, puentes de soldadura y daños en los componentes. El empleo de técnicas de soldadura avanzadas y equipos de monitorización garantiza una soldadura uniforme y el cumplimiento de las normas de calidad.

Las técnicas de soldadura avanzadas, como el uso de soldadores con control preciso de la temperatura u hornos de reflujo para componentes de montaje en superficie, proporcionan la precisión necesaria para cumplir las estrictas normas de calidad.Además, el uso de equipos de monitorización, como termopares o cámaras infrarrojas, permite la monitorización en tiempo real de las temperaturas de soldadura, lo que permite ajustes rápidos para garantizar condiciones óptimas durante todo el proceso.

5. Usar fundente de calidad superior

El fundente desempeña un papel vital en la soldadura al promover el mojado y prevenir la oxidación. Opte por fundente de alta calidad compatible con el proceso de soldadura y los materiales utilizados. El fundente de calidad mejora la soldabilidad, mejora la resistencia de la junta y reduce el riesgo de defectos como huecos y grietas. Invertir en fundente de calidad superior no es solo un coste; sino también una inversión en la fiabilidad y longevidad de sus PCB.

Al priorizar la calidad sobre las medidas de reducción de costes, los fabricantes pueden mitigar el riesgo de defectos relacionados con la soldadura y garantizar el rendimiento constante de sus dispositivos electrónicos. A largo plazo, los beneficios de utilizar fundente de calidad superior superan con creces la inversión inicial, lo que conduce a una mayor fiabilidad del producto, una reducción del retrabajo y, en última instancia, una mayor satisfacción del cliente.

6. Usar protección ESD adecuada

La descarga electrostática (ESD) representa una amenaza significativa para las PCB durante la fabricación y el ensamblaje. Implemente medidas de protección ESD adecuadas para proteger los componentes y circuitos sensibles de daños. Esto incluye el uso de estaciones de trabajo antiestáticas, correas de conexión a tierra y embalajes seguros para ESD durante toda la producción.

El embalaje seguro para ESD es esencial para transportar y almacenar componentes electrónicos y PCB sensibles. Los materiales de embalaje seguros para ESD, como la espuma conductora y las bolsas de protección contra estática, protegen contra las cargas estáticas externas y previenen daños durante el tránsito y el almacenamiento.

7. Realizar procesos de inspección

La inspección regular es una piedra angular del control de calidad en la fabricación de PCB. Realice inspecciones visuales exhaustivas, pruebas automatizadas y pruebas funcionales en cada etapa de la producción. Identifique y rectifique cualquier anomalía o defecto de inmediato para mantener los más altos estándares de calidad y fiabilidad.Los fabricantes pueden identificar y rectificar defectos de forma temprana realizando procesos de inspección exhaustivos durante todo el ciclo de producción, minimizando el riesgo de que productos defectuosos lleguen al mercado. Este enfoque proactivo mejora la calidad y fiabilidad del producto, reduce los costes de retrabajo y mejora la eficiencia general de la fabricación.

8. Centrarse en la colaboración en equipo

La colaboración eficaz entre las partes interesadas es clave para lograr la excelencia en la fabricación de PCB. Fomente la comunicación abierta y el trabajo en equipo entre ingenieros de diseño, personal de producción y personal de control de calidad. Fomente el intercambio de conocimientos, los bucles de retroalimentación y las iniciativas de mejora continua para optimizar los procesos y mejorar la calidad del producto. Los trabajadores cualificados operan e implementan según el SOP (Procedimiento de Operación Estándar), que también juega un papel crucial en la calidad del producto final.

9. Seguimiento y análisis de datos

Los conocimientos basados en datos son invaluables para la mejora continua y la optimización de la calidad. Implemente sistemas sólidos de seguimiento y análisis de datos para monitorizar métricas clave como las tasas de defectos, las tasas de rendimiento y la eficiencia del proceso.

Utilice estos datos para identificar tendencias, diagnosticar problemas e implementar acciones correctivas que impulsen mejoras en la calidad y la productividad. El análisis de datos consiste en procesar números y obtener información procesable que informe la toma de decisiones y capacite a su equipo para ofrecer resultados excepcionales.

Pensamientos finales

La búsqueda de PCB de alta calidad es un viaje continuo impulsado por la innovación, la colaboración y una búsqueda incesante de la excelencia. Al adoptar los secretos de fabricación descritos anteriormente y priorizar el control de calidad en cada paso, los fabricantes pueden entregar PCB que cumplan los más altos estándares de rendimiento, fiabilidad y satisfacción del cliente.

La calidad no es solo una métrica. Es una mentalidad: un compromiso con la artesanía y la integridad que define la esencia misma de la fabricación de PCB.

Silk Road aspira a seguir elevando el listón, defendiendo los principios de excelencia e impulsando la industria hacia un futuro en el que las PCB de alta calidad impulsen la innovación e inspiren confianza en cada dispositivo que habitan.

Visión más

Los 7 consejos principales para crear un sistema integrado confiable con un enfoque en PCB

2024-06-26

En el mundo de la electrónica en rápida evolución, los sistemas embebidos se han convertido en la piedra angular de innumerables innovaciones, impulsando todo, desde dispositivos inteligentes hasta la automatización industrial. Garantizar la fiabilidad de estos sistemas embebidos no es solo una opción; es una necesidad. En esta entrada de blog, exploraremos siete consejos invaluables para crear un sistema embebido fiable, con un enfoque especial en el papel de las placas de circuito impreso (PCB).

Comprensión de los sistemas embebidos

Antes de adentrarnos en los consejos para la fiabilidad, establezcamos una comprensión común de lo que son los sistemas embebidos y su importancia en el panorama electrónico actual. Los sistemas embebidos son sistemas informáticos especializados dedicados a realizar tareas específicas. Se pueden encontrar en una amplia gama de aplicaciones, incluyendo electrónica de consumo, sistemas automotrices, dispositivos médicos y automatización industrial.

El papel de las PCB en los sistemas embebidos fiables

Las placas de circuito impreso (PCB) son los conductores silenciosos que orquestan el flujo de electricidad en los sistemas embebidos, asegurando que los componentes y subsistemas funcionen en armonía. Las PCB en sistemas embebidos desempeñan un papel fundamental en su fiabilidad y rendimiento.

Interconexiones de componentes: Las PCB sirven como el centro neurálgico donde se interconectan todos los componentes del sistema. Componentes como microcontroladores, sensores, memoria y unidades de gestión de energía se montan en la PCB y se interconectan a través de pistas y vías. El diseño de la PCB debe ser meticulosamente diseñado para facilitar estas conexiones y minimizar la interferencia de la señal.

Distribución de energía: Las PCB son responsables de distribuir eficientemente la energía a todos los componentes del sistema. Los planos de potencia bien diseñados, junto con una cuidadosa consideración de la regulación y protección del voltaje, son fundamentales para garantizar que los componentes reciban energía limpia y estable. Una distribución de energía inadecuada puede provocar inestabilidad de los componentes y posibles daños.

Enrutamiento de señales: Las PCB manejan el enrutamiento de señales entre componentes. Un enrutamiento de señales eficaz es fundamental para mantener la integridad de la señal y prevenir interferencias o ruido. El diseño de la PCB debe tener en cuenta las longitudes de las pistas, la adaptación de impedancia y la evitación de la diafonía para garantizar una transmisión de señal fiable.

Gestión térmica: La gestión del calor es una función esencial de las PCB en sistemas embebidos. Los componentes generan calor durante el funcionamiento, y las PCB pueden diseñarse para disipar este calor de manera eficiente. Estrategias como el uso de vías térmicas, disipadores de calor o incluso vertidos de cobre pueden ayudar a disipar el calor lejos de los componentes sensibles, evitando el sobrecalentamiento que podría degradar el rendimiento y la fiabilidad.

Colocación de componentes: La colocación estratégica de los componentes en la PCB es crucial para lograr la fiabilidad del sistema en las PCB para sistemas embebidos. Los componentes sensibles al ruido o a la interferencia deben aislarse de posibles fuentes de interrupción, mientras que los componentes que necesitan comunicarse entre sí deben situarse juntos. La colocación de componentes afecta a la integridad de la señal y al rendimiento general del sistema.

Herramientas de diseño de PCB: El diseño de PCB fiables se beneficia del uso de herramientas y software especializados de diseño de PCB. Estas herramientas ofrecen funciones como comprobaciones de reglas de diseño (DRC) para garantizar que el diseño cumpla las normas de la industria. Además, pueden proporcionar capacidades de simulación para analizar factores como la integridad de la señal y el rendimiento térmico.

Prototipado: Antes de la producción a gran escala, la creación de un prototipo del diseño de la PCB es una práctica sensata. El prototipado permite a los diseñadores validar la funcionalidad del diseño, verificar que cumple los requisitos del sistema e identificar cualquier problema potencial que pueda afectar a la fiabilidad del sistema. Proporciona una oportunidad para abordar y corregir fallos de diseño en las primeras etapas del proceso de desarrollo.

Documentación: El diseño de PCB depende en gran medida de la documentación. Son necesarias especificaciones detalladas de diseño, esquemas e información de diseño para comprender y modificar el diseño. Una documentación completa garantiza que otras personas involucradas en el ciclo de vida del sistema puedan gestionar, solucionar problemas y mantener eficazmente la PCB.

Consejo 1: Selección cuidadosa de componentes

La creación de un sistema embebido fiable comienza con una meticulosa selección de componentes. Aquí hay una exploración más detallada de este consejo:

Compatibilidad de componentes: La clave para seleccionar componentes para su sistema embebido es garantizar su compatibilidad con los requisitos del sistema. Cada componente debe estar dentro de los parámetros operativos especificados, incluyendo rangos de temperatura, niveles de voltaje y protección ESD. Por ejemplo, si está diseñando un sistema embebido para aplicaciones automotrices, los componentes deben estar clasificados para soportar las variaciones extremas de temperatura y los niveles de voltaje automotrices.

Evaluación de riesgos: Realice una evaluación exhaustiva de riesgos para identificar posibles puntos débiles en la selección de componentes. Considere las implicaciones de usar componentes que no cumplen los requisitos del sistema. Por ejemplo, si un componente no tiene protección ESD y su aplicación se encuentra en un entorno con alto riesgo de descarga electrostática, corre el riesgo de dañar el componente y fallar el sistema.

Reputación del proveedor: Considere la reputación de los proveedores de componentes. Los proveedores establecidos con un historial de entrega de componentes fiables y de alta calidad suelen ser una opción segura. Es más probable que sus componentes cumplan las normas de la industria y muestren un rendimiento constante.

Costo frente a fiabilidad: Es esencial lograr un equilibrio entre la rentabilidad y la fiabilidad. Si bien no querrá gastar de más en componentes sobredimensionados, reducir costos seleccionando componentes poco fiables o de baja calidad puede resultar en fallos, reemplazos costosos y daños a la reputación de su sistema.

Consideraciones sobre el ciclo de vida: Evalúe el ciclo de vida de los componentes, especialmente si su sistema embebido está destinado a un uso a largo plazo. Asegúrese de que los componentes que elija seguirán estando disponibles en el futuro previsible para dar soporte al mantenimiento y las reparaciones.

La selección de componentes es la base para crear un sistema embebido fiable. Componentes inadecuados o incompatibles pueden provocar fallos del sistema y consecuencias costosas. Una cuidadosa consideración, evaluación de riesgos y comprobaciones de compatibilidad garantizan que los componentes elegidos se alineen con los requisitos del sistema y la fiabilidad a largo plazo.

Consejo 2: Diseño exhaustivo de PCB

Un diseño de PCB bien pensado es vital para crear un sistema embebido fiable:

Integridad de la señal: Garantizar la integridad de la señal es crucial para sistemas embebidos fiables. Minimizar el ruido y la interferencia es clave para esto. Las prácticas adecuadas de diseño de PCB, incluida la colocación cuidadosa de componentes, el enrutamiento y la gestión de planos de tierra y alimentación, ayudan a mantener la integridad de la señal. Los problemas de integridad de la señal pueden provocar corrupción de datos, fallos del sistema y mal funcionamiento.

Colocación de componentes: La colocación estratégica de los componentes en la PCB es importante. La colocación de componentes puede afectar al rendimiento y la fiabilidad de su sistema. Por ejemplo, los componentes sensibles al ruido o a la interferencia deben colocarse lejos de posibles fuentes de interrupción, mientras que los componentes que necesitan comunicarse entre sí deben estar juntos.

Comprobaciones de reglas de diseño: Utilizando herramientas de diseño de PCB, puede implementar comprobaciones de reglas de diseño (DRC) para garantizar que su diseño cumpla las normas y mejores prácticas de la industria. Las DRC ayudan a identificar problemas como violaciones de espaciado, redes no conectadas o tamaños de pad incorrectos, reduciendo el riesgo de errores de diseño.

Herramientas de diseño de PCB: Las herramientas modernas de diseño de PCB ofrecen una gama de funciones para ayudar en el diseño de PCB fiables. Estas herramientas pueden incluir capacidades de simulación, auto-enrutamiento para un diseño de pistas eficiente y bibliotecas de componentes para agilizar el proceso de diseño.

Prototipado de PCB: Considere la posibilidad de crear un prototipo de su diseño de PCB antes de la producción a gran escala. El prototipado le permite verificar que el diseño funciona según lo previsto e identificar cualquier problema potencial que pueda afectar a la fiabilidad del sistema.

El diseño de PCB es un componente crítico en la fiabilidad de su sistema embebido. Las prácticas de diseño adecuadas ayudan a mitigar el ruido, la interferencia y otros factores que pueden comprometer el rendimiento del sistema. Siguiendo las mejores prácticas de diseño y utilizando herramientas de diseño de PCB, puede mejorar la fiabilidad de su sistema embebido.

Consejo 3: Gestión robusta de la energía

Una gestión eficiente de la energía es crucial para la fiabilidad de un sistema embebido. Aquí hay una mirada más cercana a este consejo:

Regulación de voltaje: Implementar una regulación de voltaje robusta es esencial para garantizar que los componentes reciban los niveles de voltaje correctos, previniendo condiciones de bajo o sobrevoltaje que pueden dañar los componentes o provocar fallos del sistema.

Circuitos de protección: Incluir circuitos de protección como protección contra sobrecorriente y protección contra sobrevoltaje puede salvaguardar su sistema embebido contra eventos externos, como sobretensiones o picos de voltaje, que pueden ser perjudiciales para la fiabilidad del sistema.

Distribución de energía: Una distribución de energía eficiente en la PCB garantiza que la energía se entregue a los componentes sin ruido ni interferencias. Una gestión adecuada de los planos de potencia, incluida la minimización de la caída de voltaje, es crucial para una distribución de energía fiable.

Consideraciones térmicas: La gestión de la energía también está ligada a las consideraciones térmicas. Los componentes que generan calor excesivo pueden requerir medidas adicionales para una disipación de calor eficaz. El sobrecalentamiento puede afectar a la fiabilidad y la vida útil de los componentes.

Eficiencia energética: Además de la gestión de la energía, la eficiencia energética es cada vez más importante tanto por razones medioambientales como por la fiabilidad del sistema. Reducir el consumo de energía no solo ahorra energía, sino que también minimiza el calor generado dentro del sistema.

Una gestión de energía robusta es fundamental para la fiabilidad de los sistemas embebidos. Una regulación de voltaje, protección y distribución de energía eficientes en la PCB son críticas para prevenir problemas relacionados con fluctuaciones de energía y gestión térmica.

Consejo 4: Disipación de calor eficaz

La disipación de calor es otro aspecto crítico de la fiabilidad del sistema:

Fuentes de calor: Los componentes que generan calor significativo, como procesadores o amplificadores de potencia, necesitan estrategias de disipación de calor eficaces. El calor puede degradar el rendimiento de los componentes y, con el tiempo, provocar fallos prematuros de los componentes.

Disipadores de calor: Los disipadores de calor, incluidos los disipadores de calor pasivos o las soluciones refrigeradas activamente como ventiladores, pueden disipar eficientemente el calor de los componentes. La colocación cuidadosa de los disipadores de calor en la PCB es esencial para una disipación de calor óptima.

Vías térmicas: En el diseño de PCB, las vías térmicas se utilizan para transferir calor de los componentes que generan calor. Estas vías conducen el calor a las capas internas de la PCB, donde puede disiparse de manera más efectiva.

Herramientas de simulación térmica: Las herramientas de simulación térmica pueden ayudar en el diseño de PCB para una disipación de calor eficaz. Proporcionan información sobre las distribuciones de temperatura y permiten a los diseñadores tomar decisiones informadas sobre la colocación de componentes y el uso de vías térmicas.

Una disipación de calor eficaz es clave para mantener las temperaturas de los componentes dentro de rangos de funcionamiento seguros, lo cual es esencial para la fiabilidad a largo plazo. El sobrecalentamiento puede provocar daños en los componentes e inestabilidad del sistema.

Consejo 5: Pruebas y validación rigurosas

La fiabilidad es un producto de pruebas y validación rigurosas:

Pruebas funcionales: Las pruebas funcionales garantizan que su sistema embebido funcione según lo previsto. Verifica que todos los componentes funcionan correctamente y que el sistema cumple sus requisitos.

Pruebas ambientales: Las pruebas ambientales someten al sistema a diversas condiciones, como temperaturas extremas, humedad y vibraciones, para evaluar su rendimiento en escenarios del mundo real.

Pruebas de estrés: Las pruebas de estrés llevan el sistema a sus límites para descubrir posibles debilidades o puntos de fallo. Las pruebas de estrés pueden simular escenarios en los que el sistema opera bajo carga máxima o en condiciones desfavorables.

Pruebas de PCB: Las PCB se someten a su propia batería de pruebas para garantizar que cumplen los requisitos del sistema. Estas pruebas verifican la calidad del diseño de la PCB y su capacidad para soportar la funcionalidad y fiabilidad del sistema.

Las pruebas y validación exhaustivas ayudan a identificar debilidades y problemas en las primeras etapas del proceso de desarrollo, lo que le permite abordarlos antes de que afecten a la fiabilidad del sistema. Las pruebas rigurosas son esenciales para garantizar que su sistema embebido funcione sin problemas en todas las condiciones.

Consejo 6: Optimización de firmware y software

Los sistemas embebidos dependen del firmware y el software para ejecutar tareas de manera eficiente y fiable. Aquí hay una mirada en profundidad a este consejo:

Mejores prácticas de codificación: La implementación de mejores prácticas de codificación es fundamental para escribir software que sea fiable, mantenible y eficiente. Estas prácticas incluyen documentación adecuada, adhesión a estándares de codificación y uso de código estructurado y modular.

Manejo de errores: Un manejo de errores robusto garantiza que el software pueda recuperarse con gracia de situaciones inesperadas. Evita fallos del sistema o corrupción de datos en caso de errores o excepciones.

Redundancia: En ciertas aplicaciones, agregar redundancia a su software puede ser una estrategia para mejorar la fiabilidad. El código o los componentes de hardware redundantes pueden tomar el control en caso de fallo, permitiendo que el sistema continúe operando sin interrupción.

Herramientas de depuración: Herramientas y estrategias de depuración eficaces son esenciales para identificar y resolver problemas de software. La depuración ayuda a encontrar y corregir errores en el código, lo que puede conducir a un software más fiable.

Optimización de software: La optimización de software se centra en mejorar el rendimiento y la eficiencia del software. El software eficiente no solo mejora la velocidad del sistema, sino que también desempeña un papel fundamental en la garantía de la fiabilidad de los sistemas embebidos.

La optimización del firmware y el software es integral para crear un sistema embebido fiable. Un código eficiente, un manejo de errores eficaz y una depuración rigurosa contribuyen a la estabilidad y robustez del sistema.

Consejo 7: Documentación

La importancia de una documentación completa no puede ser exagerada:

Documentación de diseño: La documentación detallada del diseño incluye especificaciones, esquemas e información de diseño sobre el diseño de la PCB. Proporciona una referencia invaluable para comprender y modificar el diseño según sea necesario.

Documentación de pruebas y validación: Documentar los resultados de los procesos de pruebas y validación es crucial. Estos documentos no solo demuestran que el sistema ha sido evaluado rigurosamente, sino que también ayudan a identificar áreas de mejora.

Documentación de mantenimiento: La documentación de mantenimiento incluye información sobre el servicio y mantenimiento del sistema embebido. Guía al personal de mantenimiento en la solución de problemas y reparación del sistema, reduciendo el tiempo de inactividad.

Documentación de cambios: Documentar los cambios y actualizaciones en el diseño y software del sistema es esencial para realizar un seguimiento de las modificaciones y garantizar que no introduzcan nuevos problemas.

Documentación de cumplimiento: En algunas industrias, el cumplimiento de normas y regulaciones es crítico. A menudo es necesaria una documentación completa para demostrar el cumplimiento.

Una documentación eficaz no se trata solo de crear registros; se trata de garantizar que cualquier persona involucrada en el ciclo de vida del sistema pueda comprender, mantener y solucionar problemas del sistema con facilidad. Desempeña un papel crucial en la fiabilidad, el soporte a largo plazo y la integridad del sistema.

Estudios de caso y ejemplos del mundo real

En la sección de estudios de caso y ejemplos del mundo real, exploramos aplicaciones prácticas de los consejos mencionados anteriormente, enfatizando su importancia para lograr la fiabilidad. Estos estudios de caso destacan sistemas embebidos exitosos y cómo han aplicado los consejos para mejorar la fiabilidad. Además, mostramos el papel del diseño de PCB en la mejora del rendimiento y la fiabilidad del sistema.

Al examinar ejemplos del mundo real, podemos obtener información sobre cómo se logra la fiabilidad en diversas aplicaciones e industrias, desde unidades de control de motores automotrices hasta sistemas de monitorización de dispositivos médicos y controladores de automatización industrial.

Conclusión

En el dinámico mundo de la electrónica y los sistemas embebidos, la fiabilidad no es un lujo; es una necesidad. Ya sea en electrónica de consumo, sistemas automotrices, dispositivos médicos o automatización industrial, los consejos discutidos en esta entrada de blog son instrumentales para crear sistemas embebidos fiables. Comprender el papel de las PCB, la cuidadosa selección de componentes, el diseño robusto de PCB, la gestión eficaz de la energía, la disipación de calor, las pruebas y validación, el software eficiente y la documentación completa son elementos clave para lograr esta fiabilidad.

Al embarcarse en su viaje para crear sistemas embebidos fiables, recuerde que las PCB son los héroes anónimos. Su diseño, funcionalidad e integración son fundamentales para el éxito de sus proyectos. Siguiendo estos consejos y adoptando el papel crítico de las PCB, puede asegurarse de que sus sistemas embebidos cumplan o superen los estándares de fiabilidad requeridos para sus aplicaciones específicas.

Visión más